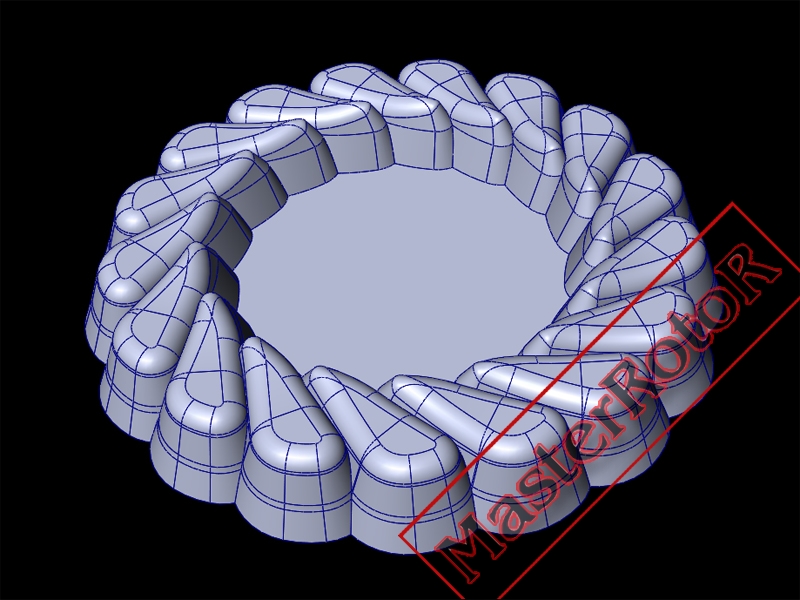

До недавнего времени мы считали, что самым маленьким формующим ротором для изготовления сахарного печенья является ротор для машин РМП - его диаметр 202 мм, а длина всего 280 мм. Но нашелся `малыш`, уверенно обошедший ротор для РМП.

Он меньше в 2 раза.

Это ротор для формующей машины KALMEIJER (калмер) (Нидерланды). При схожей длине с ротором для РМП в 264 мм, данный ротор имеет диаметр всего 99 мм. Его легко можно удерживать в одной руке.

Но этот ротор интересен не только своими размерами. Он является отличным примером зависимости внешнего вида формы сахарного печенья от габаритов самого формующего ротора. При его производстве пришлось в значительно изменить форму и параметры оттиска именно из-за маленького диаметра формующего ротора.

Обычно формующие роторы имеют диаметр от 202 до 220, диаметр 250 ... 260 встречается несколько реже. При таких диаметрах возможна формовка печенья с уклоном от 16 до 24 градусов и высотой формы до 7 ... 8 мм. Однако угол в данном случае, вместе с выбранной рецептурой влияет скорее на внешний вид конечного продукта. Для приемлемой формовки хватит угла и в 15 ... 18°.

Как раз благодаря своему диаметру 99 мм, формующий ротор KALMEIJER наглядно демонстрирует зависимость возможной формы тестовой заготовки от диаметра ротора. Своего рода утрированный пример этой зависимости, ведь на роторах для машин ШР эта зависимость не так очевидна.

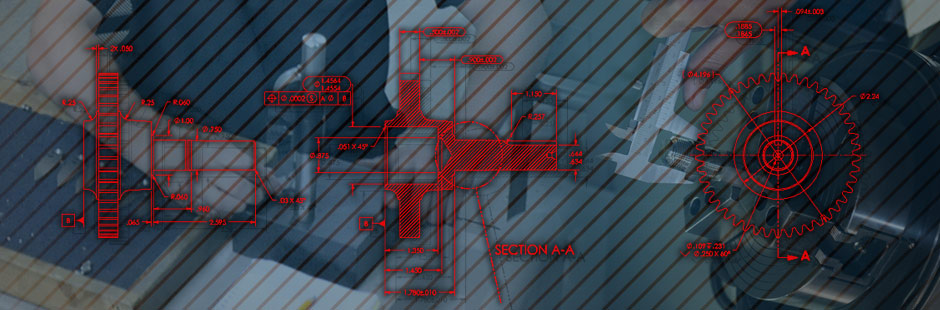

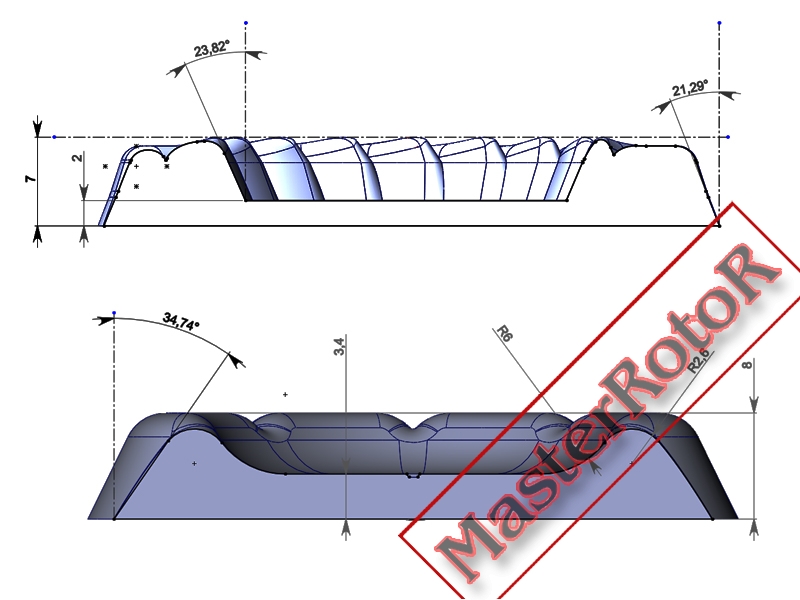

Изначально, по заявке клиента, основанной на разрезе имеющейся тестовой заготовки было решено делать внешние уклоны 25°, а внутренние 30°, общую высоту 7 мм. В результате эти параметры вызвали проблему при формовке заготовок. Ротор пришлось перезаливать. Но теперь, для определения требуемого угла, использовалась 3D модель и имитация процесса формовки.

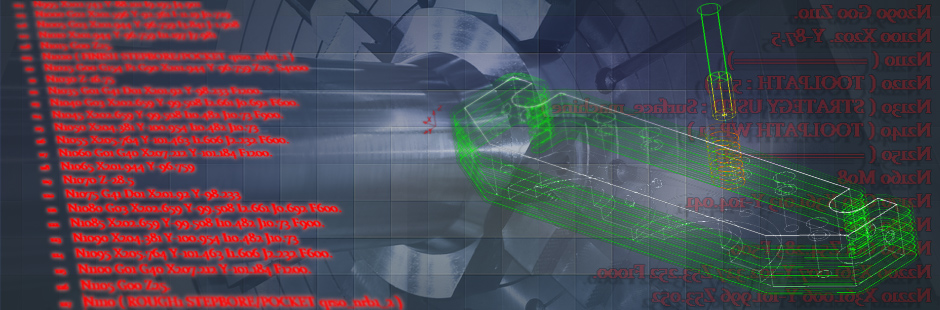

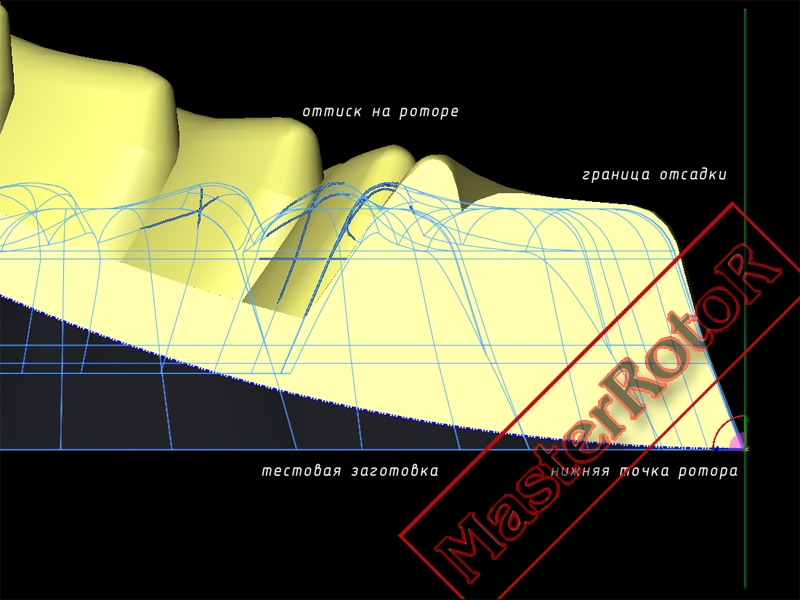

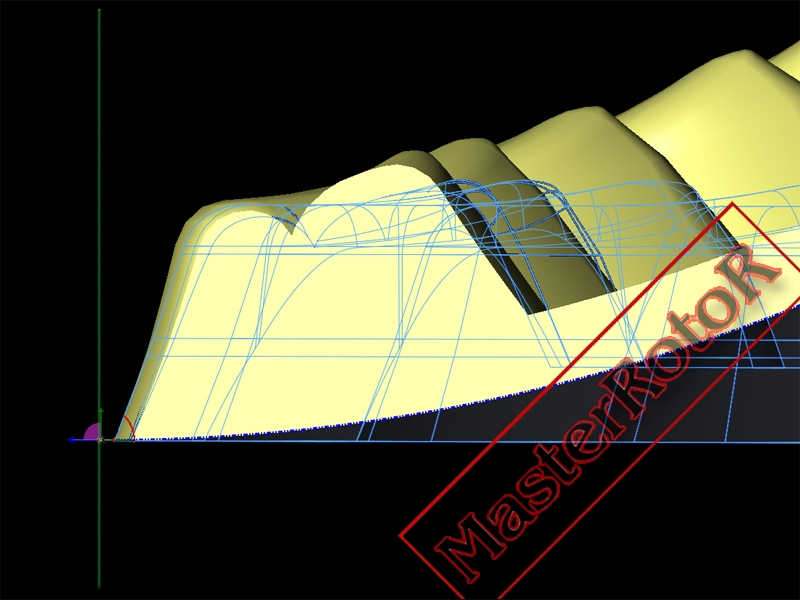

Как происходит эта имитация? На словах объяснить очень тяжело, поэтому мы подготовили ряд картинок для облегчения понимания. Рассмотрим картинку ниже в качестве образца.

Лента движется слева на право, ротор вращается против часовой стрелки. Желтым цветом обозначен оттиск ротора. Оттиск скруглен радиусом 49,5 мм что соответствует диаметру ротора 99 мм. Полупрозрачным голубым цветом с синими кромками обозначена тестовая заготовка. Так же на картинке обозначена нижняя точка ротора - это точка касания ротора и ленты. Вертикальная зеленая линия - граница отсадки. Т.е. голубая тестовая заготовка оказывается в плоском виде (именно так, как она представлена) только после пересечения границы отсадки: зеленой линии, а до этого тестовая заготовка повторяет форму оттиска. На картинке тестовая заготовка всегда плоская, т.к. для построения геометрической модели отсадки используются стандартные инструменты САПР, а не специальные приложения и утилиты и поэтому форму тестовой заготовки придется держать в голове. Главное следующее: нас интересует пересечение оттиска и тестовой заготовки (желтой и голубой формы) СПРАВА от зеленой линии.

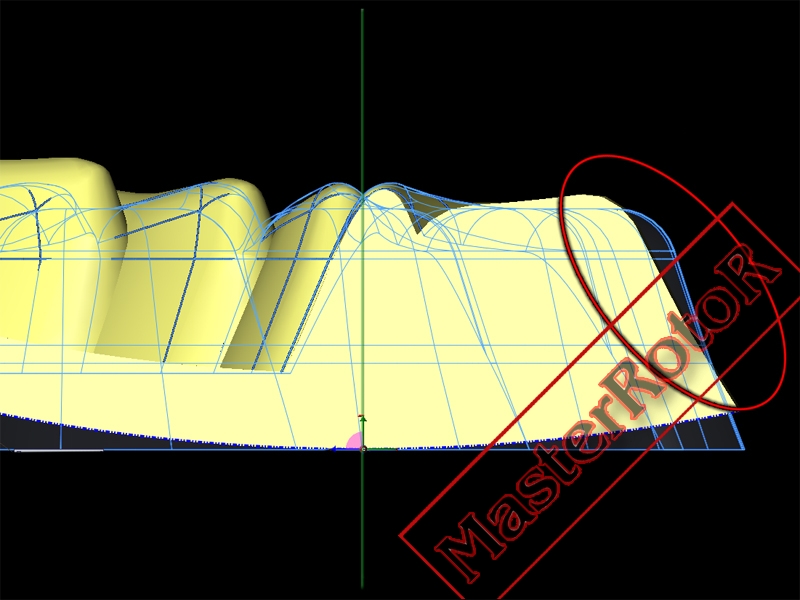

Теперь рассмотрим основные этапы формовки

1. Начало формовки. Зона значительного пересечения форм обведена овалом. Она показывает, что примерно до 45° поворота ротора, с момента начала формовки, оттиск будет давить на тестовую заготовку.

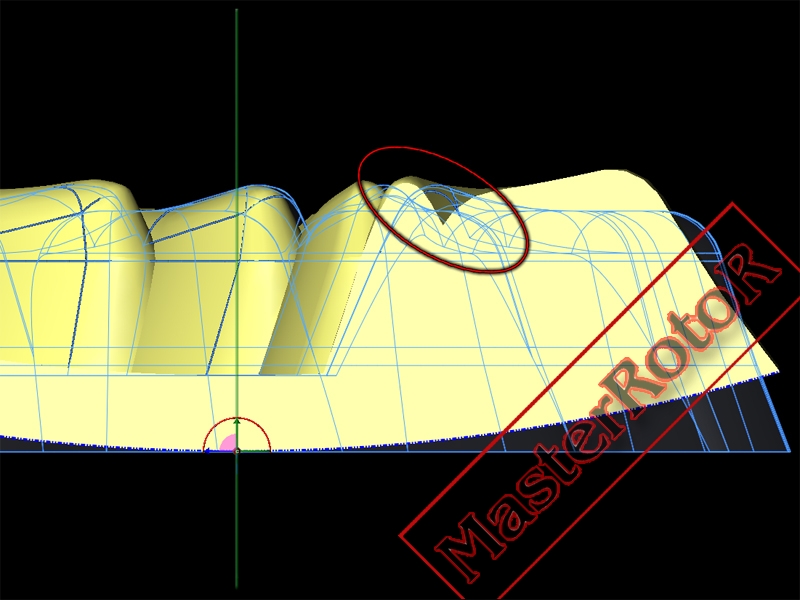

2. Формовка верхней части. Верхняя часть формы достаточно широкая, но при этом рельефная. Имеет значимые впадины и малые углы, полученные за счет пересечения геометрии внутренней и внешней окантовки. При формовке эта зона будет подвержена значительной деформации.

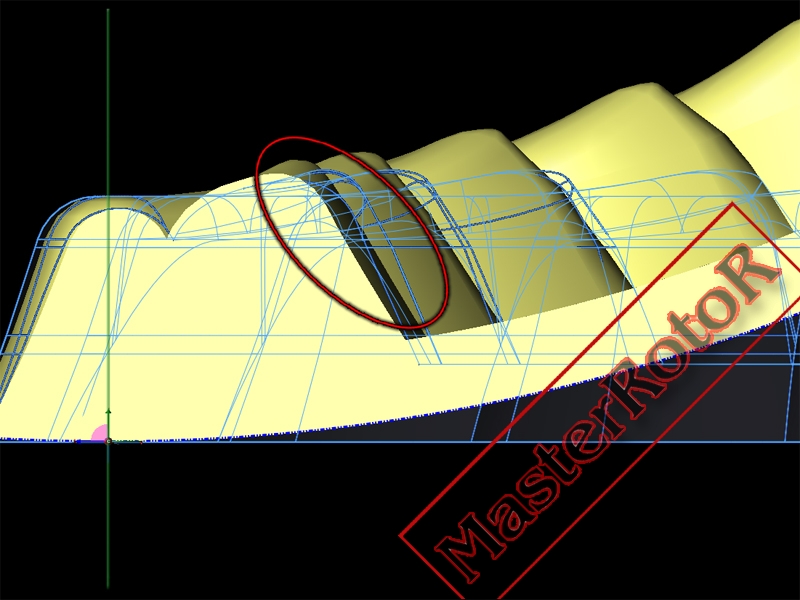

3. Формовка подходит к концу. Оттиск здорово зажимает внутреннюю стенку тестовой заготовки.

4. Конец формовки. Формовка внешней стенки происходит без проблем.

Исправить ситуацию возможно за счет увеличения угла уклона и величин радиусов на верхней и нижних кромках.

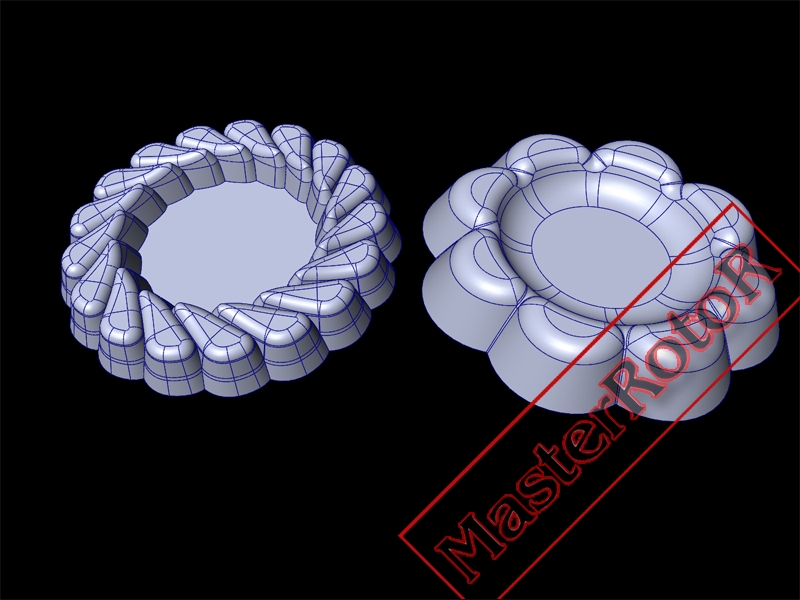

Вот параметры изначальной и конечной форм. И вот как изменился внешний вид в целом.

Пришлось избавится от мелких и выступающих элементов, сделать форму более скруглённой.

Немного о допущениях и точности метода визуализации процесса формовки.

Во - первых, тесто не твёрдое. Оно эластичное и легко деформируется. А до определенной величины деформации оно восстановит свою форму. Но величина этой деформации не известна. Другими словами небольшое пересечение контуров тестовой заготовки и оттиска ротора допустимо, но чем оно больше, тем сложнее формовка и больше вероятность того, что форма испортится. Во-вторых, в нашем примере выкладка производилась на плоскую поверхность. Гораздо чаще формовка осуществляется на ленту в районе опорного ролика, т.е. не на плоскую, а на скругленную поверхность, что облегчает процесс формовки.