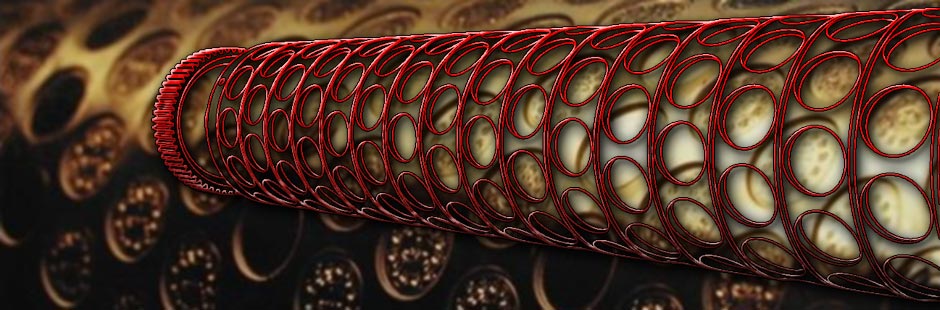

Бронзовые роторы это вершина надежности и долговечности.

Достаточно длительный период времени мы не изготавливали роторы из бронзы. Нам пришлось отказаться от их изготовления по причине неоправданно высокой цены, по отношению к полимерным роторам. В 2010 году цена на бронзу в одночасье поднялась на 100% и роторы из цвет. металла стали несправедливо дороги. Мы не могли держать на складе заготовку под теоретический заказ и если бы он и состоялся, то пришлось бы ждать заготовку еще 20 ... 25 дней. В результате мы имели очень дорогую продукцию и очень большие сроки изготовления. Использовать конструкцию производителей Италии при которой используется не цельная втулка, а бронзовые кольца одетые на стальную основу, мы были не готовы технологически. С одной стороны 10 колец по 87 мм будут стоить значимо дешевле чем единая заготовка длинной 870 мм и это позволит снизить цену до приемлемых величин и не думать о том, что мы изготавливаем болид формулы один, а не формующий ротор. С другой стороны, для исполнения наборных формующих роторов, требуется технология и оборудование, которыми вполне можно пользоваться при создании этих самых болидов. И еще 3 года назад, не обладая ни технологическими базами ни высокоточными производственными ресурсами, мы бы не смогли создать качественный образец бронзового наборного формующего ротора. Однако, уже тогда, не подвергалась сомнению необходимость иметь наборные роторы в арсенале производства.

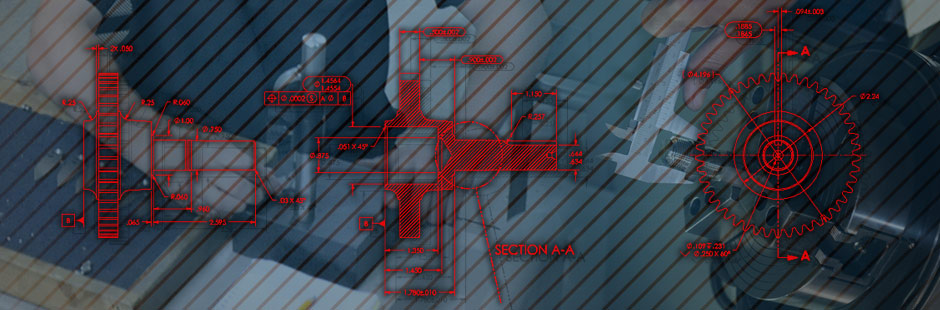

Что же такого сложно в формующих роторах подобной конструкции. Сложность вытекает из основного преимущества этих роторов - унификации, а именно групповой взаимозаменяемости. Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов. А групповая взаимозаменяемость означает, что требуемые характеристики (собранного изделия) достигаются путём включения элементов, принадлежащей общей группе заранее измеренных и рассортированных.

Если отойти от терминологии и рассмотреть бронзовый формующий ротор, то общая группа элементов - это кольца с нанесенным оттиском. Теоретическое (об этом ниже) преимущество в том, что у Вас на производстве должна быть всего одна стальная основа и наборы (группы) колец с оттиском. Одевая на стальную основу кольца принадлежащие той или иной группе, Вы будете получать разные валы.

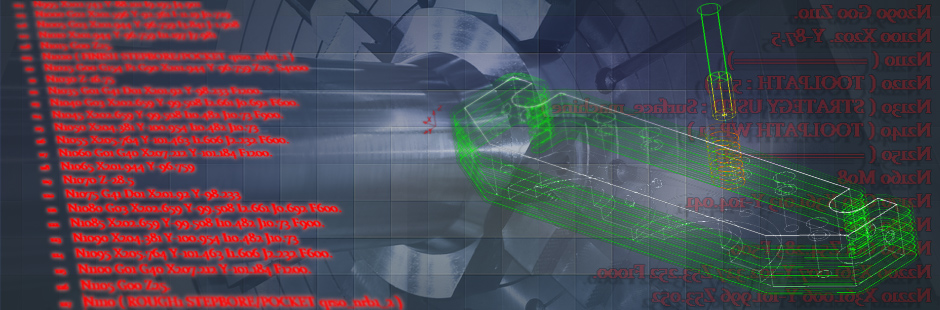

И вот отсюда и вытекают основная сложность - точность изготовления! Кольца одетые на основу не должны иметь интервалов между собой, перепадов по высоте, не должны болтаться на основе и клинить о шпон паз передающий вращение. Кольцо формующего ротора может иметь от 5 до 10 параметров (внешний и внутренний диаметр, ширина кольца, шпон паз и его расположение, центрирующие отверстия и т.д.) и на каждый из них дается `соточный` допуск. Предъявляются требования параллельности, соосности, конусности, перпендикулярности и т.д. Что бы изготовить детали и выполнить все требования чертежа нужно высокоточное оборудование и специальные контрольно-измерительные приспособления.

Известен случай, когда на заре автомобилестроения, один из крупных ныне концернов привез на выставку не один, а сразу три одинаковых автомобиля. Во время выставки, на глазах у зрителей, эти автомобили были разобраны до последнего винтика, все детали были перемешаны, а затем машины вновь были собраны. Стоит ли писать о том что они без проблем завелись и могли свободно передвигаться. Тем самым концерн показал не только качество производства своих автомобилей, но значимость конвейерного производства и определения взаимозаменяемости. Изготовление наборных бронзовых роторов не многим проще: деталей безусловно меньше, но изделия длинной до полутора метров и требования к каждому размеру в пределах 0,03 ... 0,08 мм не может сделать производство формующих роторов простым.

Первые попытки наладить производство формующих роторов разборной конструкции были сделаны в начале 2013 года. Мы проработали множество вариантов конструкции пытаясь найти оптимальный вариант, опираясь на параметры надежности, точности, взаимозаменяемости, технологичности и стоимости продукции. По самым перспективным вариантам были проведены натурные испытания, которые дали нам более детальную картину ситуации и выявили неучтенные аспекты конструкции и технологии производства. Кстати, некоторый опыт был использован в доработке и усовершенствовании технологий производства роторов уже используемых конструкций. Одним словом, перед производством первого экспериментального образца был проделан огромный объем работы!

Экспериментальный образец, выполненный из полимерных колец, был готов в Ноябре 2013 года. Тогда же его и отправили на один из хлеб заводов города Пензы. На испытания отвели 6 месяцев. Но учитывая время на пусконаладочные работы и прочие возможные задержки, контрольная проверка была назначена на Июнь 2014. В середине лета 2014 г. мы услышали что-то вроде: `Да нормально все! А что с ним будет-то? Работает и работает`. Лично мы смогли убедится в этом уже через месяц, когда ротор привезли на ремонт - болт в тесте.

Чуть выше было написано про теоретическое преимущество. Оно названо так из-за того, что на практике мало кто им пользуется. Мало кто заказывает отдельно кольца и каждый раз налаживая производство планового вида сахарного печенья разбирает и собирает формующие роторы.

И вот почему - это не быстрый и не самый легкий процесс. Производить подобные работы без специальной установки очень неудобно и тяжело. К тому же процедура требует осторожности и не терпит грубости. Если формующий вал долго не разбирать и не следить за ним, то сироп появляющийся из тестовой массы проникает даже в самые узкие, невидимые не вооруженному глазу щели между кольцами и застывает там, превращаясь в своего рода клей. Не редки случаи, когда для того что бы снять кольцо, к нему начинали применять ударные нагрузки, попросту бить по нему и как следствие портили и кольцо и ротор: перекос кольца создавал небольшое замятие на центральном валу. Этого дефекта вполне достаточно, что бы создать осложнить процесс замены колец до невозможного.

Как видите бронзовый ротор тоже требует определенного ухода и аккуратного обращения, а процесс разборки сборки как правило длительный и трудоемкий. Поэтому многие предпочитают бронзовые роторы в сборе. И пусть теряется преимущество унификации, но остается самое весомое - надежность и долговечность!

Будущее за полимерами. Уже сейчас есть сверх дорогие полимеры, которые по своим свойствам приближаются к металлам и рано или поздно пластик обгонит сталь по всем параметрам, НО на сегодняшний день в плане долговечности и неубиваемости у бронзовых роторов нет конкурентов!